经常有人问,铸造水玻璃砂工艺使用CO2硬化时,是不是也是一种碳中和?今天为大家简单分析一下铸造水玻璃砂CO2硬化工艺碳中和潜力。

1、水玻璃砂工艺碳利用原理

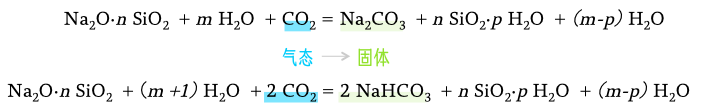

水玻璃硬化基本原理为硅酸钠水解并与CO2反应,因此确实可以消耗碳。

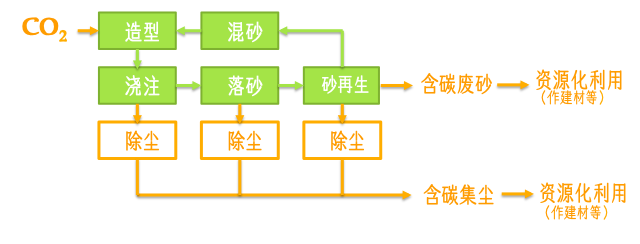

目前多数铸造企业实际使用的CO2是购买的工业级钢瓶装CO2,在碳中和要求下,可将其替换为企业自身炉窑燃烧产生的,或通过碳捕获技术收集的其他企业或行业产生的CO2,从而参与碳利用、碳中和。

CO2进入含水玻璃的型砂后很快形成较为稳定的碳酸盐,在浇注、落砂后仍以固体形式残留在旧砂中,经过旧砂再生,这部分碳或以灰分形式被除尘器除去,或残留在淘汰的废砂中,离开砂循环系统。水玻璃砂的除尘灰和废砂可资源化利用作水泥、制砖或其他新型建材,最终碳以固态碳酸盐形式永久留存在建材中。碳酸盐较为稳定,碳再次以气体形式进入大气的可能性较低,至此实现了碳固定。

2、碳中和能力

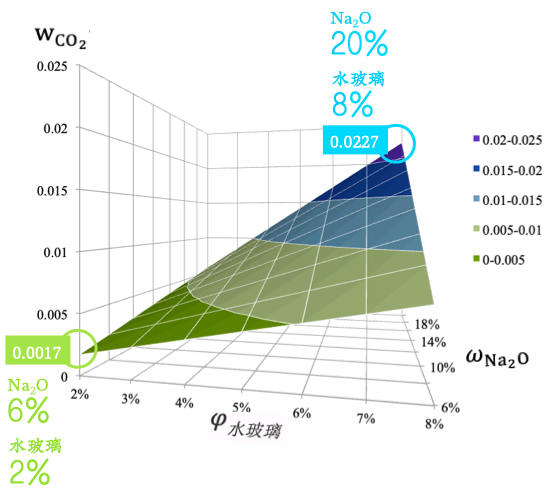

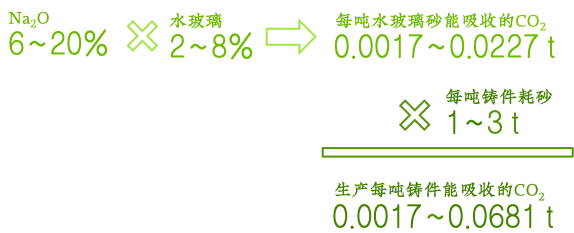

由化学反应原理可知,水玻璃硬化反应过程中的CO2消耗量与Na2O成固定比例,可以进行理论计算。当关注单位质量水玻璃砂的碳中和能力时,即由所用水玻璃的Na2O含量和所用工艺投加的水玻璃量决定。

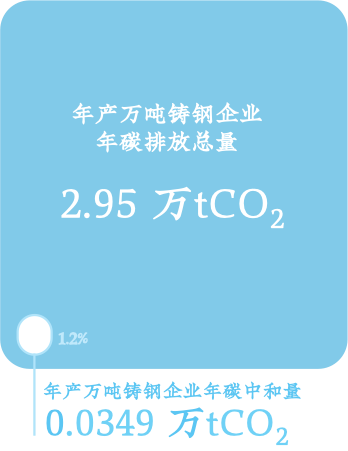

我们对这些参数在常见的范围内作一定假设,带入数值数值进行计算,可以得到水玻璃砂CO2硬化工艺每生产1 t铸件可以中和的CO2量,取平均为0.0349 t,则年产万吨铸件企业可中和碳总量为0.0349 万tCO2。

与此同时我们可以估算企业碳排放总量。假设某年产万吨铸钢企业总碳排放的90%为能源来源碳排放,并假设其所用能源全部为电能,根据其能耗标准估算得,企业年碳排放约为2.95 万tCO2。

对比可知,可被水玻璃砂工艺过程中和掉的碳量仅占企业排放总量的1.2%,可谓是“杯水车薪”。

3、参与CCUS可行性

CCUS技术(carbon capture,utilization and storage)指对碳的收集、利用和封存技术。水玻璃砂工艺虽然确实可以固定一部分碳,但其碳中和能力较低,相比铸造企业的碳排放总量意义不大,现阶段尚不具备参与CCUS的能力。推进铸造水玻璃砂CO2硬化工艺参与CCUS还需考虑或解决如下问题。

明确合理的碳利用量

在实际生产中,为了吸收更多碳而加大水玻璃用量或型砂用量的做法是绝对不可取的。铸造生产精益改进要求持续追求用更少的型砂、更低的水玻璃投加量进行生产,这将从源头削减更多污染物和间接能耗,是应当被优先考虑的。因此,合理的水玻璃砂工艺参数与合理的碳利用量必须根据每家企业的生产实际“一企一策”确定。

明确碳矿化路径

目前铸造废砂和除尘器集尘的资源化利用途径还不完善,常见的水泥窑协同处置、混制混凝土或制砖等建材的处置过程中碳矿化(即生成钙、镁等稳定固体碳酸盐)的具体机理和路径仍有待确认。水玻璃砂废砂和除尘器集尘是否有附加值更高的利用途径,也有待进一步研究。

建立可行的碳利用流程和设施

现阶段铸造企业还没有可以直接获取的碳来源,可行途径有待进一步确立。另一种碳利用途径是利用自身产生的碳,例如,对有天然气等直接燃烧炉窑的铸造企业,可以将其富含CO2的燃烧废气经处理后引入水玻璃固化工艺流程中,实现碳利用。但这一思路的尚无实际应用,所需设施设备尚需进一步研究。

研究避免“二次污染”的途径

传统铸造水玻璃砂固化操作多使用钢瓶通气,仅关注砂型硬化效果,并不考虑CO2气体是否有泄漏或逸散。但如将这一过程作为碳固定途径,则必须严格考虑避免二氧化碳未发生化学反应重新进入大气的“二次污染”情况。

核算与控制经济成本和碳成本

新设备设施的加入,必然带来一部分新增的运行能耗、带来碳排放小幅增加。这部分经济成本和碳成本是否能控制在收益之内,尤其是碳排放增加能否控制在项目能够中和的碳量之内,仍需进一步研究。

制定相应的技术指南及鼓励政策

目前铸造行业碳排放量尚无明确标准,碳核算方法指南也尚未出台,全行业减碳工作处于起步阶段,碳中和工作开展较少,企业也缺乏动力,有待政策指引。

但长远来看,未来对碳排放的要求必定不断严格,对企业而言,当前认为意义不大的总量1.2%的中和能力也是值得争取的。

4、结论与展望

水玻璃砂CO2硬化工艺在化学原理上具有成为CCUS技术的潜力,但估算结果表明每生产1 t铸件可以中和的CO2量仅占企业排放总量的1.2%,在数值上实际应用的价值不大。此外,推进铸造水玻璃砂CO2硬化工艺参与CCUS还需开展大量工作,现阶段可行性不高。

但可以预见,随着碳中和要求的持续深化,任何能够消耗碳的工艺过程都是值得期待的,水玻璃砂CO2硬化工艺仍具有一定参与CCUS助力碳中和的潜力。期待有更多相关研究出现。